PCBA/PCB失效分析

analysis

简述

随着微电子产品及汽车电子的发展,与其紧密相连的PCB/PCBA产业也同步进入到了一个快速发展期,但同时对产品的可靠性、稳定性、生命周期也提出了更高的要求。PCBA已经向高密度、高精度、模块化发展,其在实际应用中,失效问题也越来越突出,如漏电、腐蚀、焊接不良、烧板等之类的失效常常发生,从而导致较大的经济损失或潜在风险。对PCB及PCBA的失效现象进行失效分析,通过科学专业的方法,找出失效原因,挖掘失效机理,对提高产品质量,改进生产工艺,保障产品可靠性有重要意义。

失效分析的意义

1. 通过失效分析,优化或改进现工艺、材料、流程中存在的缺陷或风险;

2. PCBA组装过程中的应力及工艺条件的风险分析,提高产品良率及可靠性;

3. 降低生产、客户成本,提升企业竞争力;

4. 失效责任方界定;

已分析过的PCBA/PCB典型失效模式示例:

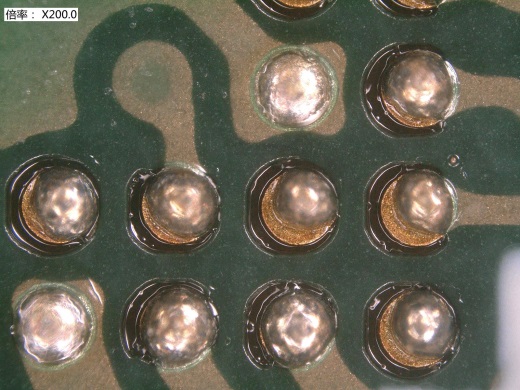

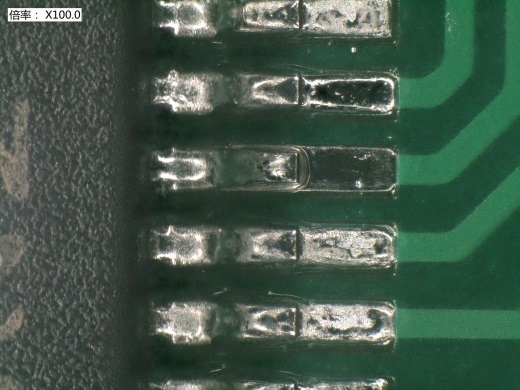

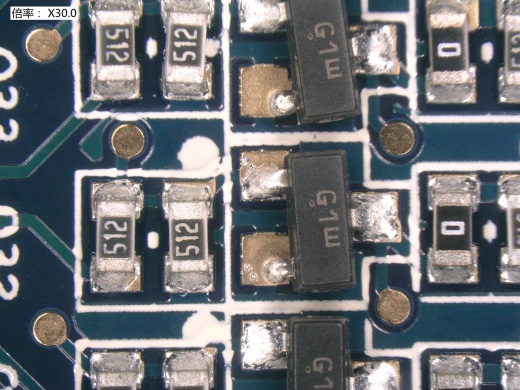

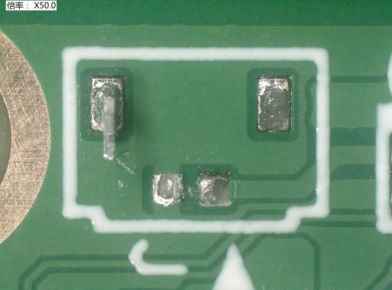

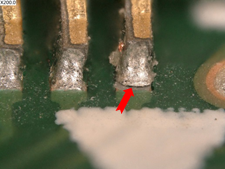

1.焊接互连类失效的典型模式:

|  |  |

| OSP-PCB不润湿 | 喷锡-PCB不润湿 | Ni/Au PCB不润湿 |

| | |

|  |  |

| Ni/Au板 黑盘(Ni腐蚀) | 器件脱落 | BGA焊点虚焊(枕头效应) |

| | |

|  |  |

| BGA开裂(芯片侧) | BGA开裂(PCB侧) | 连接器虚焊 |

| | |

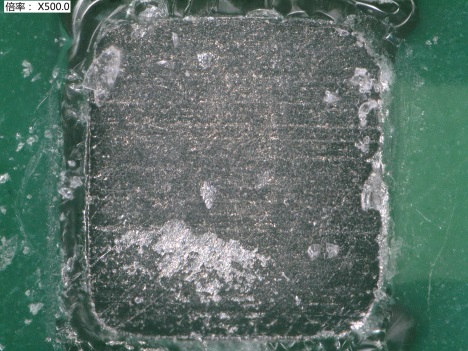

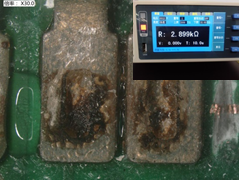

2.烧板类失效典型模式:

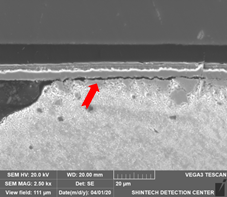

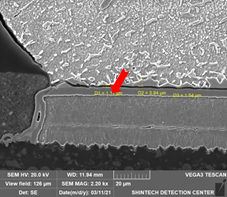

3.PCB分层(爆板)

|  |

| 内层分层 | 表层分层 |

4.漏电、离子迁移

|  |

| 表层残留污染导致漏电 | 离子迁移导致漏电 |

5.整机功能失效

失效分析方法:

相关行业及对象:

PCB、PCBA制造、元器件设计生产、汽车电子关联等